29 Aug Batterietransport & Verpackung in der Wertschöpfungskette

BATTERIETRANSPORT & VERPACKUNG IN DER WERTSCHÖPFUNGSKETTE

WIE LI-ION BATTERIEN SICHER TRANSPORTIERT WERDEN

Die Elektrifizierung ist in vollem Gange: Im Jahr 2021 wurden laut dem Verband der Europäischen Autohersteller ACEA 63 Prozent mehr Elektroautos neu zugelassen als noch im Jahr zuvor. Und der Trend geht weiter. Experten erwarten bis 2030 europaweit jährlich über 8,7 Millionen Neuzulassungen für E-Autos. Und auch in anderen Industrien steigt die Nachfrage nach Batterietechnologien und geeigneten Verpackungen. Aufgrund der hohen Energiedichte werden vermehrt Lithium-Ionen-Batterien eingesetzt. Jedoch sollten die Batterien nur von geschulten Mitarbeitern gehandhabt und verpackt werden, denn ein unsachgemäßer Gebrauch bringt Gefahren mit sich. Lithium-Ionen Batterien reagieren mit vielen Stoffen, neigen zur Überhitzung und können bei unsachgemäßer Lagerung und Handhabung oder auch beim Transport leicht in Brand geraten. Wir geben Ihnen nützliche Hinweise an die Hand, wie Sie Batterien sicher verpacken und transportieren.

Grundlagen zum Transport von Lithium-Ionen-Batterien

Lithiumhaltige Batterien werden nach dem internationalen Transportrecht als Gefahrgut eingestuft und fallen unter die Gefahrgutklasse 9. Der Transport dieser Güter unterliegt strengen Vorschriften, die im „Orange Book“ der vereinten Nationen festgesetzt sind. Daraus ergeben sich unter anderem für Europa und die Anrainerstaaten das RID für die Schiene und ADR für die Straße. Vom Rohstoff bis zum Recycling durchlaufen Batterien mehrere Metamorphosen: Aus Batteriezellen werden Module, aus Modulen werden Packs. Wenn die Batterien eine bestimmte Kapazitätsgrenze unterschreiten, werden sie wieder zurückgeführt, z.B. für das Recycling oder die Nutzung in Energiespeichern. Für all diese Transporte sind unterschiedliche Verpackungen notwendig mit unterschiedlichen Anforderungen. Wir unterscheiden 5 Varianten, für die zum Teil auch unser Gefahrgutbehälter aus Kunststoff IonPak® eingesetzt werden kann:

-

- Prototyp / ungetestet – P910

- Batterie zertifiziert nach 38.3 – P903

- Batterie gebraucht – P909

- Batterie gebraucht und unkritisch beschädigt – P908

- Batterie gebraucht und kritisch beschädigt – P911

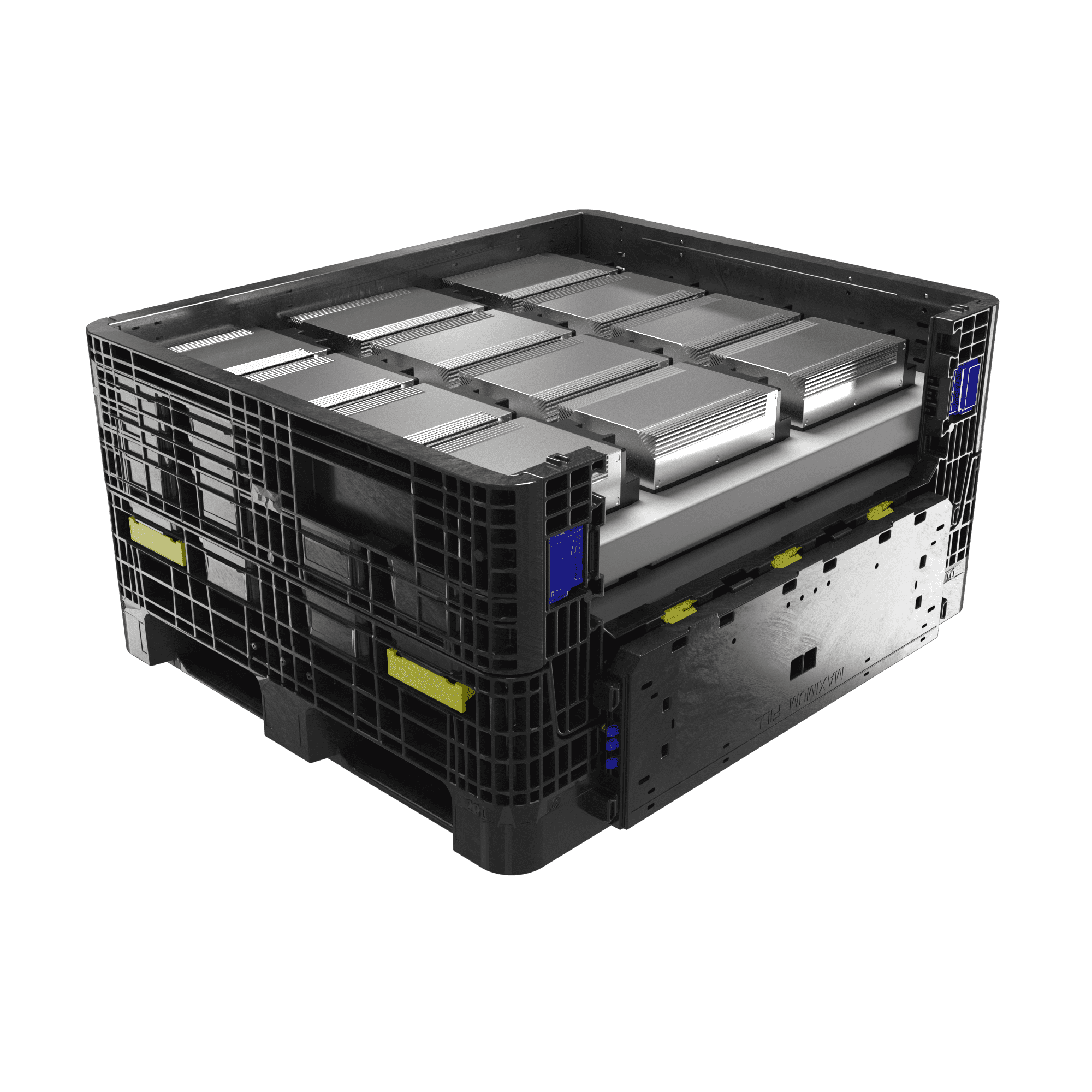

Die Verpackungslösungen über den Lebenszyklus hinweg

Für Zellen in Kleinserien oder Prototypen, die zu Zertifizierungszwecken transportiert werden, können kleine Boxen mit Standardmaßen von 600 x 400 mm genutzt werden. Bei serienreifen Batteriezellen oder -modulen und zum Teil auch Batterie-Packs kommen größere Gefahrgutbehälter, wie der IonPak® zum Einsatz. Die kundenspezifische Verpackungslösung besteht aus einem robusten Großladungsträger mit Standardmaßen (1200 x 800 / 1200 x 1000 / 1600 x 1200 mm) und einer Gefahrgut-optimierten Innenverpackungslösung. Diese ist gemäß Gefahrgutrichtlinien an den Transport des Gefahrguts angepasst. Größere Batterie-Packs werden mit Metallgestellen bis unmittelbar an die Montagelinie transportiert. Auch für beschädigte, gefährliche Batterien müssen Metall-Container mit besonderen Sicherheits-Features genutzt werden. Mit Kunststoffbehältern ist dies nach aktuellem Stand nicht möglich.

Für mehr Informationen, laden Sie jetzt unser aktuelles Whitepaper „Herausforderung Gefahrguttransport – Batterien sicher und nachhaltig transportieren“ herunter.

So geht der Transport von Batterien nachhaltig

Die Klimaziele der EU-Kommission lagen ursprünglich bei einer 40%igen Reduktion des CO2-Ausstoßes bis 2030 (im Vergleich zu 1990).¹ Nun wurden die Ziele nach oben korrigiert: auf eine Reduktion um 55%. Dazu sagt Jürgen Krahé, Senior Commercial Director bei ORBIS Europe: „Wir alle sind gefordert, unsere Umwelt in Zukunft weniger zu belasten.“ Als Beispiel nennt er die Automobilindustrie. Das Ziel der Elektrifizierung sei es, CO2-Emissionen einzusparen. Doch die Herstellung eines Elektrofahrzeuges könne bis zu 150% mehr CO2 ausstoßen als die Herstellung eines Verbrennungsfahrzeuges.² Gerade deshalb müssen Unternehmen an anderen Stellen CO2 einsparen – auch in den Lieferketten, auch in der Verpackung. „Noch immer sind hauptsächlich Einweg-Verpackungen im Umlauf“, so Krahé. So entstehen nach jedem Umlauf große Mengen an Feststoffabfällen und die Neuproduktion verbrauche Ressourcen. Aber nicht nur der Umweltschutz allein sei Grund genug für einen Umstieg auf Kunststoffverpackungen, erläutert Krahé: „Er ist auch aus Kostengründen sinnvoll.“

Umfassende Beratung ist ein Muss

Immer mehr Unternehmen ersetzen ihre Einwegverpackungen durch nachhaltigere Alternativen – auch wenn es um den Transport von Batterien geht. Die Implementierung von Mehrweg-Großladungsträgern ist allerdings komplex und der Beratungsprozess im Voraus sehr wichtig. Anhand verschiedener Faktoren, wie Batterietyp, Batteriegröße und Transportmittel, wird der optimale Container ausgewählt oder entwickelt. Die Ziele müssen genau definiert, alle Stakeholder mit einbezogen und alle Anforderungen genauestens untersucht werden. Die Entwicklung der kundenspezifischen Innenverpackung ist der wohl wichtigste Aspekt bei der Implementierung. Diese muss den sicherheitsrelevanten Anforderungen entsprechen, auch beim Be- und Entladeprozess.

Je nach Außengehäuse der Batterie und Batteriegröße muss die Gesamt-Lösung von einem akkreditierten Prüfinstitut abgenommen werden, bevor die Serienproduktion startet. Dazu sagt Jürgen Krahé: „Das ist ein komplexer Prozess. Ich erlebe das regelmäßig, wenn unsere Ingenieure mit den Projektteams auf Kundenseite in vielen Dialogen sind.“

Ein Blick in die Zukunft

Was ändert sich in den nächsten Jahren? Darüber haben Jürgen Krahé und sein Team nachgedacht. Alleine in Europa plant die Automobilindustrie mindestens 150 neue Modelle in den nächsten Jahren. Und auch in anderen Industriebereichen geht die Elektrifizierung voran. Dadurch ergibt sich nicht nur eine steigende Nachfrage nach Batterien, auch die Rücklaufquoten von ausgedienten Batterien werden exponentiell ansteigen. Laut Krahé könnten neben Lithium auch andere Stoffe ein Thema werden: Fluorid, Phosphor oder aber höhere Energiedichten. ORBIS Europe arbeitet bereits an neuen Ladungsträgern, optimierten Innenverpackungen, optimierten Ablaufprozessen, Automatisierung und Ladungsträgern für den Rücktransport beschädigter Batterien, um auf die neuen Entwicklungen zu reagieren. „Wir stellen uns mit ORBIS Europe diesen Herausforderungen und haben schon heute eine prall gefüllte Innovations-Pipeline“, so Krahé.

Wie sehen Sie die Zukunft der Batterietechnologien? Tauschen Sie sich gerne mit einem unserer Verpackungsexperten aus.

Wir freuen uns auf Ihre Fragen und einen Dialog mit Ihnen.

+49 2233 619 2072

Den IonPak® erleben: