19 Mai Ladungsträger in der Automobilindustrie

LADUNGSTRÄGER IN DER AUTOMOBILINDUSTRIE

WAS SIE WISSEN MÜSSEN

Die Automobilindustrie gilt als Motor für Deutschland, denn sie sichert Arbeitsplätze und macht Deutschland zum Exportweltmeister. Doch Politik und Verbraucher fordern mehr Nachhaltigkeit. Die großen Autobauer reagieren und kündigen sogar den Ausstieg aus dem Verbrenner an. Gleichzeitig haben auch aktuelle Herausforderungen, wie der Angriffskrieg auf die Ukraine oder der Fachkräfte- und Chipmangel, große Auswirkungen auf die Lieferketten. Wir verraten Ihnen, wie Sie mit dem richtigen Ladungsträger Lösungsansätze finden.

Die Herausforderungen globaler Lieferketten

Automobilhersteller vertreiben ihre Kraftfahrzeuge in globalen Märkten. Heute erwirtschaftet die deutsche Autoindustrie den Großteil ihrer Umsätze jenseits der Grenzen. Die Unternehmen sind aber nicht nur global, sondern auch mittelständisch geprägt – besonders die Zulieferer. Komplexe Lieferketten, die die verschiedensten Akteure und Nationen umfassen, sind die Folge.

Auch die Verpackungen müssen auf die Anforderungen der verschiedenen Unternehmen und zu transportierenden Produkte angepasst werden. Verschiedene Bauteile werden zwischen Zulieferern, Produktionswerken und weiteren Standorten transportiert. In großen, weit verzweigten Lieferantennetzwerken bleiben wahre Kostentreiber oft unentdeckt. Die Lieferanten- und Transportsysteme sind komplex, die Umstellung auf neue Systeme wie Mehrwegtransportverpackungen aufwendig. Doch oft liegt genau darin der Schlüssel zu mehr Effizienz und Nachhaltigkeit in den Lieferketten der Automobilindustrie.

Welche Verpackungsarten gibt es?

Ein Pkw besteht aus bis zu 10.000 Einzelteilen. Diese Teile müssen sicher verpackt sein, um sie ohne Beschädigungen von den Zulieferern zu den Automobilwerken zu bringen. Die meisten Bauteile in der Automobilindustrie bestehen aus Metall oder Kunststoff und unterscheiden sich erheblich in ihrer Form und Größe. So vielfältig wie die Komponenten sind auch die Verpackungslösungen. Bei der Wahl des richtigen Ladungsträgers für die Automobilindustrie müssen verschiedene Faktoren bedacht werden: Je nach Produkt, System, Transportmittel und Anwendung kommen unterschiedliche Ladungsträgertypen in Frage.

![webimage-4EFF7377-E879-4B3B-93221F8C0ABBAE34[1] ORBIS Europe GitterPak: 1200 x 800 Großladungsträger aus Kunststoff](https://orbiseurope.eu/wp-content/uploads/2019/06/webimage-4EFF7377-E879-4B3B-93221F8C0ABBAE341.jpg)

Laut Verband der Automobilindustrie VDA setzen Autobauer typischerweise Großladungsträger (GLT) ein. Gestelle, Sleevepacks, geschlossen, mit Deckel, Palettenboxen – die Möglichkeiten sind schier unendlich. Die GLTs werden meist aus Kunststoff hergestellt und fassen auch größere Bauteile. Auch die Gewichtskapazität ist hoch – bei möglichst geringem Eigengewicht des Behälters. Einige GLT aus Kunststoff können mit der Performance von Stahlbehältern problemlos mithalten und bieten dabei noch eine Reihe weiterer Vorteile.

Auch Kleinladungsträger werden eingesetzt, z.B. an der Montagelinie. Die KLTs sind vom VDA standardisierte und genormte Kleinladungsträger und in ihren Abmessungen zumeist auf das Palettenmaß von 1200 mm × 800 mm abgestimmt. Passend dazu gibt es außerdem Packhilfsmittel, die die verpackten Güter vor Schäden schützen. Einlagen aus Kunststoff, Gefache, Füllmaterial oder auch Separatoren sorgen dafür, dass sich die Teile nicht berühren oder verrutschen.

„In nachhaltigen Lieferketten werden vermehrt Verpackungen eingesetzt,

die robust sind und über eine lange Lebensdauer hinweg genutzt werden können.“

Jürgen Krahé, Senior Commercial Director EMEA

Nachhaltigkeit als A und O

Bereits im vorletzten Jahr hat die EU-Kommission die Klimaziele nach oben korrigiert. Um die Klimaziele zu erreichen, müssen Unternehmen in allen Bereichen der Wertschöpfungskette Emissionen einsparen – auch in der Lieferkette. Doch wie können sie ihre Lieferketten nachhaltiger gestalten?

Die Lieferkette birgt riesige Potentiale, wenn es darum geht, CO2-Emissionen einzusparen – sei es durch die optimierte Auslastung von LKWs oder eine ressourcenschonende Produktion. Auch der richtige Ladungsträger für Automotive kann einen großen Einfluss haben. Laut Jürgen Krahé, Senior Commercial Director bei ORBIS Europe, ist die Vermeidung von Einwegverpackungen einer der wichtigsten Schritte hin zu mehr Nachhaltigkeit. „Stattdessen werden vermehrt Verpackungen eingesetzt, die robust sind und über eine lange Lebensdauer hinweg genutzt werden können.“ Ein Beispiel dafür seien Ladungsträger aus Kunststoff, wie Großladungsträger oder auch Paletten.

Automobilhersteller und Zulieferer setzen auf Mehrwegverpackungen

Um den CO2-Ausstoß und den ökologischen Fußabdruck zu reduzieren, setzen viele Automobilhersteller bereits heute wiederverwendbare Verpackungen für den Transport ihrer Komponente entlang der Lieferkette ein. Neben einer meist hohen Tragkraft sind Mehrweg-Ladungsträger langlebig und robust. Und je länger diese im Umlauf sind, desto weniger Ressourcen werden für die Entsorgung und die Herstellung neuer Produkte benötigt. Dadurch stellt sich ein positiver Effekt auf die CO2-Bilanz ein. ORBIS Europe geht noch einen Schritt weiter und nutzt recycelte Kunststoffe für die Produktion der Großladungsträger. In Kombination mit der Nutzung von niedrigen Temperaturen im Herstellungsprozess werden so mehr als 60 kg CO2 pro Ladungsträger eingespart.

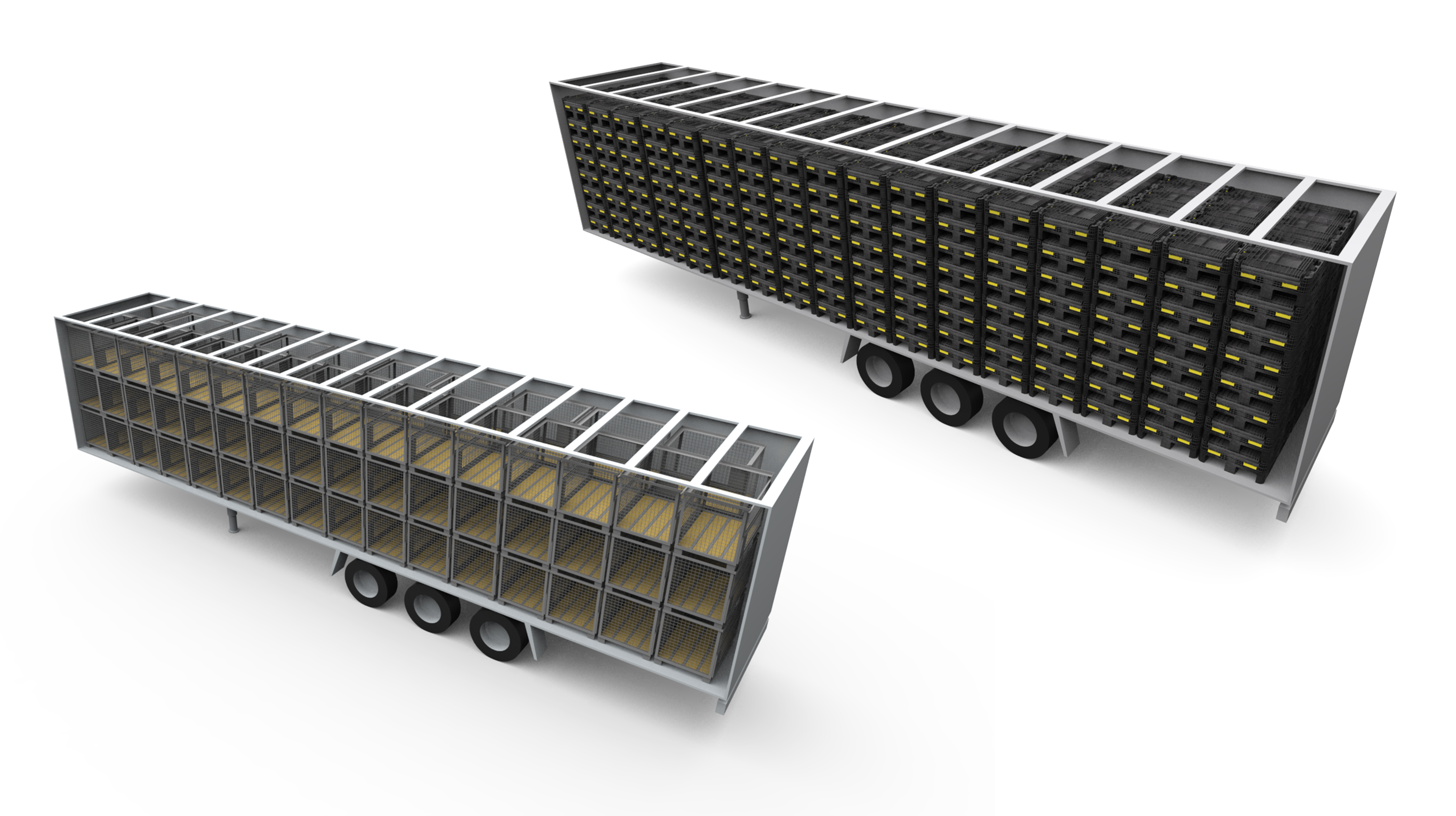

Lieferkettenoptimiertes, langlebiges Design

Nachhaltigkeit in der Lieferkette geht jedoch über die Produktion hinaus. Der richtige Ladungsträger für die Automobilindustrie spart auch im Laufe seiner gesamten Lebensdauer einiges an CO2 ein – durch ein lieferkettenoptimiertes Design. Leerfahrten lassen sich auch bei guter Planung oft nicht vermeiden. Um den Rücktransport so effizient wie möglich zu gestalten, sind Mehrweg-Ladungsträger in der Regel volumenreduzierbar und stapelbar, um die Auslastung im LKW zu optimieren. Auch Lagerplatz ist knapp, weshalb eine hohe Stapelbarkeit unabdingbar geworden ist.

Für eine verlängerte Lebensdauer können Kunden beschädigte Einzelteile der Großladungsträger von ORBIS Europe ganz einfach vor Ort und ohne spezielles Werkzeug austauschen. „Wir reparieren Großladungsträger, statt Sie zu ersetzen“, sagt Krahé. „Nicht mehr einsatzfähige Ladungsträger werden von uns außerdem zu 100% recycelt und das Material für die Neuproduktion genutzt – für einen nahezu geschlossenen Rohstoffkreislauf.“

Ebenfalls positiv in puncto Nachhaltigkeit: Durch widerstandsfähige Außenwände werden die Produkte und Bauteile umfassend geschützt. Die Ladungsträger für Automotive sind meist auf eine vereinfachte Handhabung ausgelegt und verbessern die Sicherheit am Arbeitsplatz. Die hygienischen Eigenschaften und die Reinigungsfähigkeit sind weitere Vorteile. Kein Schimmel, keine Feuchtigkeit, keine Kontamination – durch weniger Beschädigung sinken die Kosten für Wartung und Entsorgung. Insgesamt steht der Ansatz von „Lean Production“ im Vordergrund, mit dem Arbeitskräfte, Kosten und Material eingespart werden sollen.

Spezielle Ladungsträger – für Batterien und mehr

Eine der größten Aufgaben für die Automobilindustrie ist die E-Mobilität. Während die Komplexität und Anzahl der Einzelteile mit den Elektroautos sinkt, bringt der Transport von Batterien ganz neue Herausforderungen mit sich. Lithium-Ionen-Batterien reagieren mit vielen Stoffen, neigen zur Überhitzung und können leicht in Brand geraten. Sämtliche lithiumhaltigen Batterien und Zellen sind daher als Gefahrgut eingestuft und fallen unter die Gefahrgutklasse 9. Bei der Wahl der richtigen Verpackung sind der Verkehrsträger, das Land oder auch das Gewicht der Batterie ausschlaggebend. ORBIS bietet den Gefahrgutbehälter IonPak® mit den erforderlichen Zulassungen an (z.B. UN4H2, UN50H). Gerne können Sie sich von einem unserer zertifizierten Gefahrgutbeauftragten beraten lassen.

Zu den funktionalen Vorteilen von Mehrwegverpackungen zählt die Vermeidung von Schäden an Teilen im Transit oder bei der Lagerung. Bei der Vielzahl der verschiedenen Bauteile – auch ganz neuer Teile im Zuge der E-Mobilität – werden vermehrt Sonderladungsträger nachgefragt. Diese sind auf das spezifische Produkt und die Anforderungen der Lieferkette zugeschnitten – durch eine produktspezifische Innenverpackungen und eine robuste Außenverpackung. Sonderladungsträger für die Automobilindustrie werden so konzipiert, dass sie sich problemlos in die bestehenden Logistikkonzepte integrieren lassen. Sonderladungsträger sind auch mit bestehenden Automatisierungstechnologien im Betrieb kompatibel, um dem Fachkräftemangel entgegenzuwirken.

Das Streben nach Effizienz

Der Kostendruck in der Automobilindustrie zwingt Hersteller dazu, ihre Prozesse immer effizienter zu gestalten. Die Optimierung globaler Lieferketten gewinnt weiter an Bedeutung. Da die Verpackung als zentrales Element in der Logistik und Supply Chain gilt, beeinflusst sie maßgeblich die Effizienz in der Lieferkette und Logistik. Mit der strategischen Wahl des Ladungsträgers in der Automobilindustrie wird einen ökonomisch-effizienter und schadensfreier Transport gewährleistet. Das klingt so einfach, entspricht jedoch nicht immer auch der Realität. Laut Fraunhofer Institut bieten die Lieferketten in der Automobilindustrie viel Potential für Verbesserungen. Gründe dafür sind:

- Transport und Lagerung von „Luft“ durch falsche Auswahl der Verpackung (z.B. nicht volumenreduzierbar)

- Beschädigung von Verpackungen und Ladeeinheiten durch falsch dimensionierte Verpackungen, überschrittene Leistungsgrenzen, schlechte Ladeeinheitensicherung usw.

- Fehlende Kostentransparenz und nicht-strategische Herangehensweise im Bereich der Verpackungen

In allen drei Bereichen kann ORBIS Sie unterstützen. Unsere Verpackungsexperten wählen und/oder entwickeln den passenden Ladungsträger für Ihre Produkte und Prozesse. Für ein optimal ausgenutztes Volumen und umfassenden Produktschutz greifen wir auf Innenverpackungen zurück. Gerne stellen wir Ihnen Schulungsmaterial für die sachgemäße Handhabung von Kunststoffbehältern zur Verfügung. Wir schaffen Transparenz und zeigen Ihnen Einsparungspotentiale in Bezug auf Logistikkosten und CO2-Ausstoß durch Transportverpackungen aus Kunststoff auf.

Der optimale Ladungsträger in der Automobilindustrie ist vielseitig: Er trägt zur Kostenreduzierung bei und vermeidet Verschwendung in den Prozessen und bei der Entsorgung. Die wichtigsten Eigenschaften, die Verpackungen in der Automobilindustrie mitbringen müssen sind Langlebigkeit, Nachhaltigkeit und Produktschutz. Wir beraten Sie gerne.

Kontakt

+49 2233 619 2072